Nhựa TPR (Thermoplastic Rubber – cao su nhiệt dẻo) là một loại vật liệu phổ biến trong ngành công nghiệp sản xuất giày dép nhờ vào tính linh hoạt, độ bền, khả năng chống trơn trượt và chi phí hợp lý. Đế giày TPR được sử dụng rộng rãi trong các loại giày thể thao, giày bảo hộ, sandal, và giày thời trang. Trong bài viết này, chúng ta sẽ khám phá quy trình sản xuất đế giày bằng nhựa TPR, từ khâu chuẩn bị nguyên liệu đến thành phẩm, đồng thời giải thích lý do tại sao TPR trở thành lựa chọn hàng đầu của nhiều nhà sản xuất. Bài viết được tối ưu hóa chuẩn SEO với từ khóa chính “quy trình sản xuất đế giày bằng nhựa TPR” để đảm bảo thông tin dễ tiếp cận và hữu ích.

Nhựa TPR Là Gì?

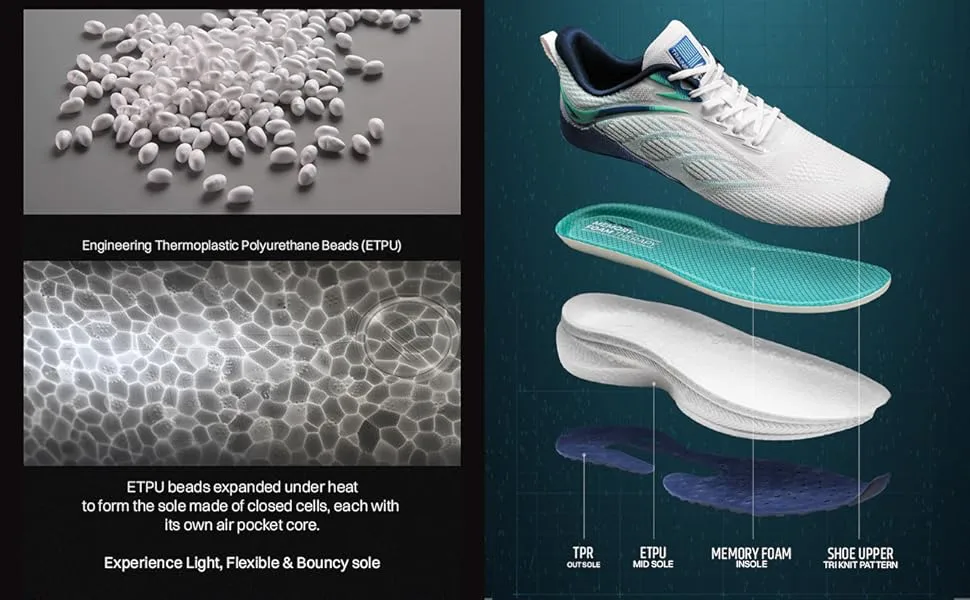

TPR là một loại vật liệu tổng hợp, kết hợp đặc tính của cao su (độ đàn hồi, chống trơn trượt) và nhựa nhiệt dẻo (khả năng tái chế, dễ gia công). So với các vật liệu như PVC, PU hay EVA, TPR nổi bật nhờ độ bền, khả năng chống mài mòn, và tính thẩm mỹ cao. TPR thường được sử dụng trong sản xuất đế giày bảo hộ, giày thể thao, và sandal do khả năng chịu lực tốt và thích nghi với nhiều điều kiện môi trường.

Quy Trình Sản Xuất Đế Giày Bằng Nhựa TPR

Quy trình sản xuất đế giày bằng nhựa TPR bao gồm nhiều công đoạn phức tạp, đòi hỏi sự chính xác và công nghệ hiện đại. Dưới đây là các bước chi tiết:

1. Chuẩn Bị Nguyên Liệu

Nguyên liệu chính để sản xuất đế giày TPR là các hạt nhựa TPR (thường ở dạng viên hoặc hạt nhỏ). Những hạt này được tạo ra từ sự kết hợp giữa polymer (như SBS hoặc SEBS) và các chất phụ gia như chất tạo màu, chất tăng độ bền, chất chống trơn trượt, và chất ổn định nhiệt. Các nhà sản xuất thường nhập khẩu hạt TPR từ các nhà cung cấp uy tín hoặc tự pha trộn để đáp ứng yêu cầu cụ thể về màu sắc, độ cứng, và tính chất vật liệu.

- Kiểm tra chất lượng nguyên liệu: Trước khi đưa vào sản xuất, hạt TPR được kiểm tra độ đồng nhất, độ ẩm, và các đặc tính hóa học để đảm bảo không có tạp chất hoặc lỗi kỹ thuật.

- Pha trộn phụ gia: Các chất phụ gia được thêm vào để cải thiện đặc tính của TPR, như tăng độ dẻo dai, khả năng chống mài mòn, hoặc khả năng chịu nhiệt. Công đoạn này thường được thực hiện trong máy trộn chuyên dụng.

2. Thiết Kế Và Tạo Khuôn Đế Giày

Khuôn đế giày là yếu tố quan trọng quyết định hình dạng, kích thước, và hoa văn của đế. Khuôn thường được làm từ kim loại (nhôm hoặc thép) để chịu được áp suất và nhiệt độ cao trong quá trình sản xuất.

- Thiết kế 3D: Các nhà thiết kế sử dụng phần mềm như AutoCAD hoặc Rhino để tạo mô hình 3D của đế giày, đảm bảo độ chính xác và phù hợp với bàn chân người dùng.

- Gia công khuôn: Khuôn được chế tạo bằng máy CNC (Computer Numerical Control) để tạo ra các chi tiết phức tạp như rãnh chống trơn trượt hoặc logo thương hiệu.

- Kiểm tra khuôn: Trước khi sản xuất hàng loạt, khuôn được thử nghiệm để đảm bảo không có lỗi về kích thước hoặc hoa văn.

3. Nung Nóng Và Ép Phun TPR

Quy trình ép phun (injection molding) là phương pháp chính để sản xuất đế giày TPR. Đây là công đoạn cốt lõi, yêu cầu máy móc hiện đại và kỹ thuật viên lành nghề.

- Nung chảy TPR: Hạt TPR được đưa vào máy ép phun, nơi chúng được nung nóng đến nhiệt độ từ 160-200°C (tùy thuộc vào công thức TPR). Nhiệt độ này giúp TPR chuyển sang trạng thái lỏng, dễ dàng đúc khuôn.

- Ép phun: TPR lỏng được phun vào khuôn kim loại dưới áp suất cao. Máy ép phun đảm bảo vật liệu lấp đầy mọi chi tiết của khuôn, từ các rãnh nhỏ đến hoa văn phức tạp.

- Làm nguội: Sau khi ép phun, khuôn được làm nguội để TPR đông đặc lại, tạo thành hình dạng đế giày hoàn chỉnh. Quá trình này cần được kiểm soát cẩn thận để tránh biến dạng hoặc bọt khí.

4. Cắt Gọt Và Hoàn Thiện Đế Giày

Sau khi đế giày được lấy ra khỏi khuôn, sản phẩm thô sẽ trải qua các bước hoàn thiện để đạt chất lượng cao nhất.

- Cắt gọt cạnh thừa: Các cạnh thừa hoặc vết nhựa dư được loại bỏ bằng dao cắt chuyên dụng hoặc máy mài. Công đoạn này đảm bảo đế giày có bề mặt mịn màng và thẩm mỹ.

- Khắc hoa văn hoặc logo: Một số đế giày được khắc thêm logo thương hiệu hoặc hoa văn chống trơn trượt bằng máy khắc laser.

- Kiểm tra chất lượng: Đế giày được kiểm tra độ bền, độ đàn hồi, và khả năng chống trơn trượt. Các sản phẩm lỗi (như bọt khí, biến dạng) sẽ bị loại bỏ.

5. Gắn Đế Vào Thân Giày

Đế TPR sau khi hoàn thiện sẽ được gắn vào phần thân giày (upper) để tạo ra sản phẩm hoàn chỉnh.

- Quét keo đế giày TPR : Keo chuyên dụng (thường là keo polyurethane hoặc neoprene) được quét đều lên bề mặt đế và thân giày. Dung môi như Xylene có thể được sử dụng để pha loãng keo, đảm bảo độ bám dính.

- Ép nhiệt hoặc dán lạnh: Đế và thân giày được ép chặt bằng máy ép nhiệt hoặc dán lạnh, tùy thuộc vào yêu cầu thiết kế. Công đoạn này đòi hỏi độ chính xác để đảm bảo đế không bị bung trong quá trình sử dụng.

- Kiểm tra độ bám dính: Sau khi gắn, sản phẩm được kiểm tra độ bền liên kết giữa đế và thân giày bằng cách uốn cong hoặc tác động lực.

6. Kiểm Tra Chất Lượng Và Đóng Gói

Trước khi đưa ra thị trường, đế giày TPR và sản phẩm hoàn chỉnh phải trải qua kiểm tra chất lượng nghiêm ngặt.

- Kiểm tra tính năng: Đế được thử nghiệm về khả năng chống mài mòn, chống trơn trượt, và độ bền trong các điều kiện môi trường khác nhau (ướt, khô, nhiệt độ thấp).

- Kiểm tra thẩm mỹ: Đảm bảo đế không có vết nứt, bọt khí, hoặc màu sắc không đồng đều.

- Đóng gói: Sau khi vượt qua kiểm tra, giày được làm sạch, buộc dây, và đóng gói vào hộp cùng các phụ kiện như giấy chống ẩm và tem nhãn.

Ưu Điểm Và Nhược Điểm Của Đế Giày TPR

Ưu điểm

- Độ bền cao: TPR có khả năng chống mài mòn và chịu lực tốt, phù hợp cho giày thể thao và giày bảo hộ.

- Chống trơn trượt: Các rãnh hoa văn trên đế TPR giúp tăng độ bám, đặc biệt trên bề mặt ướt.

- Tính linh hoạt: TPR dễ dàng tái chế và gia công, giúp giảm chi phí sản xuất.

- Thẩm mỹ: TPR có thể được tạo màu và định hình đa dạng, phù hợp với nhiều thiết kế giày.

Nhược điểm

- Độ thoáng khí thấp: So với PU hoặc EVA, TPR có khả năng hấp thụ độ ẩm và thoáng khí kém hơn.

- Khả năng chịu dầu kém: TPR không phù hợp cho môi trường tiếp xúc thường xuyên với dầu hoặc hóa chất mạnh.

Lưu Ý Khi Sản Xuất Đế Giày TPR

- An toàn lao động: Trong quá trình nung chảy và ép phun, công nhân cần được trang bị găng tay, mặt nạ, và hệ thống thông gió tốt để tránh tiếp xúc với hơi hóa chất.

- Bảo vệ môi trường: Sử dụng TPR tái chế hoặc kết hợp với các vật liệu thân thiện môi trường (như bã táo, tảo biển) để giảm tác động đến môi trường.

- Bảo trì máy móc: Máy ép phun và khuôn cần được bảo dưỡng thường xuyên để đảm bảo chất lượng sản phẩm.

Kết Luận

Quy trình sản xuất đế giày bằng nhựa TPR là một chuỗi các công đoạn phức tạp, từ chuẩn bị nguyên liệu, thiết kế khuôn, ép phun, đến hoàn thiện và kiểm tra chất lượng. Với ưu điểm về độ bền, chống trơn trượt, và chi phí hợp lý, TPR là lựa chọn lý tưởng cho nhiều loại giày dép. Tuy nhiên, các nhà sản xuất cần chú trọng đến an toàn lao động và bảo vệ môi trường để đáp ứng xu hướng tiêu dùng xanh ngày càng tăng. Hy vọng bài viết này đã cung cấp cái nhìn toàn diện về quy trình sản xuất đế giày TPR, giúp bạn hiểu rõ hơn về ngành công nghiệp giày dép hiện đại.

Nếu bạn muốn tìm hiểu thêm về các vật liệu đế giày khác như PU, EVA, hay cao su lưu hóa, hãy để lại câu hỏi để chúng tôi giải đáp chi tiết hơn!